En la pulverización catódica de plasma, la energía cinética de las partículas del material de recubrimiento es mayor que en los métodos de evaporación al vacío convencionales, lo que da como resultado una película altamente adhesiva y fuerte.

Además, como es liso y tiene muy poca resistencia debido a la planitud de la superficie del vidrio, es menos probable que se raye.

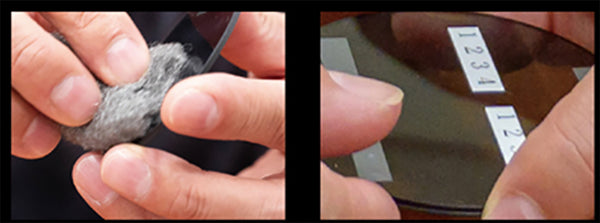

Los resultados de las pruebas de dureza del lápiz JIS y las pruebas de rayado con lana de acero n.° 0 han confirmado que supera la resistencia normal al rayado, lo que llamamos "ultraresistente al rayado" .

1. Recubrimientos uniformes

La uniformidad de los recubrimientos es esencial por razones tanto estéticas como funcionales, ya que garantiza un aspecto y un rendimiento uniformes en toda la superficie del vidrio. El recubrimiento por pulverización catódica de plasma logra esta uniformidad mediante un control preciso del proceso de deposición.

-

Mecanismo: El proceso implica generar un plasma del material de recubrimiento, que luego se deposita uniformemente sobre el sustrato. La uniformidad se logra controlando la energía y la distribución de los iones de plasma, lo que garantiza que el material se disperse uniformemente sobre toda la superficie.

-

Factores que influyen en la uniformidad: Los factores clave incluyen la distancia entre el material objetivo y el sustrato, la geometría de la cámara de pulverización catódica y los campos magnéticos aplicados para guiar los iones de plasma. Al optimizar estos parámetros, los técnicos pueden lograr recubrimientos de espesor y composición uniformes.

2. Recubrimientos adherentes

La adherencia del recubrimiento al sustrato de vidrio es fundamental para la durabilidad y la funcionalidad, especialmente en aplicaciones donde el vidrio está sometido a tensiones mecánicas o exposición ambiental.

-

Mecanismo: La adhesión en los recubrimientos pulverizados con plasma se logra principalmente mediante la creación de un fuerte enlace entre los átomos del recubrimiento y los átomos de la superficie del vidrio. Este enlace se facilita gracias a la alta energía de los iones de plasma, que limpian la superficie del sustrato y crean sitios activos para que se adhiera el material del recubrimiento.

-

Factores que influyen en la adhesión: La preparación de la superficie, como la limpieza y el grabado, desempeña un papel importante en la mejora de la adhesión. Además, la elección de un material de destino adecuado y la optimización de los parámetros del plasma (por ejemplo, la energía y la densidad de los iones) son cruciales para formar una unión fuerte y duradera.

3. Recubrimientos libres de defectos

La ausencia de defectos, como poros, grietas o inclusiones, es vital para la integridad y el rendimiento del recubrimiento, particularmente en aplicaciones que requieren alta claridad óptica o propiedades de barrera.

-

Mecanismo: La pulverización catódica de plasma promueve la deposición de recubrimientos capa por capa, lo que ayuda a minimizar los defectos. La alta energía del plasma garantiza que los átomos depositados tengan suficiente movilidad en la superficie del sustrato para encontrar las posiciones de energía más bajas, lo que da como resultado un recubrimiento denso y sin defectos.

-

Factores que influyen en recubrimientos libres de defectos: La pureza del material de destino y el control del entorno de deposición (por ejemplo, la calidad del vacío y la composición del gas de fondo) son fundamentales. Además, ajustar la velocidad de deposición y la temperatura del sustrato puede ayudar a reducir la formación de defectos al permitir que los átomos tengan más tiempo para organizarse en una estructura estable.

En conclusión, estas tres descripciones generales de los mecanismos y factores caracterizan la resistencia de los filtros de plasma marumi.

¡Gracias por su atención!

Equipo Marumi