Dans la pulvérisation plasma, l'énergie cinétique des particules du matériau de revêtement est plus élevée que dans les méthodes d'évaporation sous vide conventionnelles, ce qui produit un film hautement adhésif et résistant.

De plus, comme il est lisse et présente extrêmement peu de résistance en raison de la planéité de la surface du verre, il est moins susceptible d'être rayé.

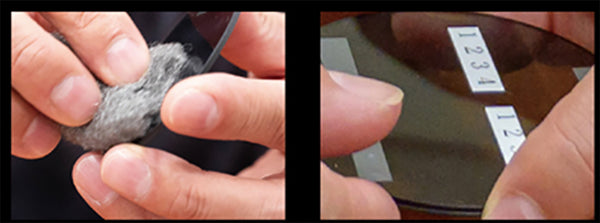

Les résultats des tests de dureté au crayon JIS et des tests de rayures utilisant de la laine d'acier n° 0 ont confirmé qu'il dépasse la résistance normale aux rayures, ce que nous appelons « Ultra résistant aux rayures » .

1. Revêtements uniformes

L'uniformité des revêtements est essentielle pour des raisons à la fois esthétiques et fonctionnelles, car elle garantit une apparence et des performances uniformes sur toute la surface du verre. Le revêtement par pulvérisation plasma permet d'obtenir cette uniformité grâce à un contrôle précis du processus de dépôt.

-

Mécanisme: Le procédé consiste à générer un plasma du matériau de revêtement, qui se dépose ensuite uniformément sur le substrat. L'uniformité est obtenue en contrôlant l'énergie et la distribution des ions du plasma, ce qui garantit que le matériau est pulvérisé uniformément sur toute la surface.

-

Facteurs influençant l’uniformité : Les facteurs clés incluent la distance entre le matériau cible et le substrat, la géométrie de la chambre de pulvérisation et les champs magnétiques appliqués pour guider les ions plasma. En optimisant ces paramètres, les techniciens peuvent obtenir des revêtements d'épaisseur et de composition homogènes.

2. Revêtements adhérents

L'adhérence du revêtement au substrat en verre est essentielle pour la durabilité et la fonctionnalité, en particulier dans les applications où le verre est soumis à des contraintes mécaniques ou à une exposition environnementale.

-

Mécanisme: L'adhérence des revêtements déposés par pulvérisation plasma est principalement obtenue grâce à la création d'une liaison solide entre les atomes du revêtement et les atomes de surface du verre. Cette liaison est facilitée par la haute énergie des ions plasma, qui nettoient la surface du substrat et créent des sites actifs pour la liaison du matériau de revêtement.

-

Facteurs influençant l’adhésion : La préparation de surface, comme le nettoyage et la gravure, joue un rôle important dans l'amélioration de l'adhérence. De plus, le choix d'un matériau cible approprié et l'optimisation des paramètres du plasma (par exemple, l'énergie et la densité des ions) sont essentiels pour former une liaison solide et durable.

3. Revêtements sans défaut

L’absence de défauts, tels que des piqûres, des fissures ou des inclusions, est essentielle à l’intégrité et aux performances du revêtement, en particulier dans les applications nécessitant une clarté optique élevée ou des propriétés de barrière.

-

Mécanisme: La pulvérisation plasma favorise le dépôt de revêtements couche par couche, ce qui contribue à minimiser les défauts. L'énergie élevée du plasma garantit que les atomes déposés ont une mobilité suffisante sur la surface du substrat pour trouver les positions d'énergie les plus basses, ce qui conduit à un revêtement dense et sans défaut.

-

Facteurs influençant les revêtements sans défaut : La pureté du matériau cible et le contrôle de l'environnement de dépôt (par exemple, la qualité du vide et la composition du gaz de fond) sont essentiels. De plus, l'ajustement de la vitesse de dépôt et de la température du substrat peut aider à réduire la formation de défauts en laissant aux atomes plus de temps pour s'organiser en une structure stable.

En conclusion, ces trois aperçus complets des mécanismes et des facteurs caractérisent la résistance des filtres à plasma marumi.

Merci pour votre attention !

L'équipe Marumi