Sie haben keine Artikel im Warenkorb.

Bei der Plasmasputtern-Beschichtung, einer faszinierenden Technik in der Materialwissenschaft und Werkstofftechnik, werden dünne Materialfilme durch Sputtern auf ein Substrat aufgebracht. Dieser Prozess wird erreicht, indem Material von einem „Ziel“-Material mithilfe eines Plasmas auf das „Substrat“ geschleudert wird.

Plasmasputterbeschichtungen spielen eine zentrale Rolle in Branchen, in denen hohe Präzision und Haltbarkeit bei Dünnschichtbeschichtungen gefordert sind. Dazu zählen beispielsweise die Optik, wo Marumi zum Einsatz kommt, die Halbleiterindustrie für integrierte Schaltkreise (ICs) und Mikrochips, Solarmodule oder die Automobil- und Luftfahrtindustrie.

Japan ist eines der Länder, das in dieser Technologie weltweit führend ist.

Plasmasputtern ist eine bahnbrechende Technologie zum Auftragen von Beschichtungen auf Linsenfilteroberflächen.

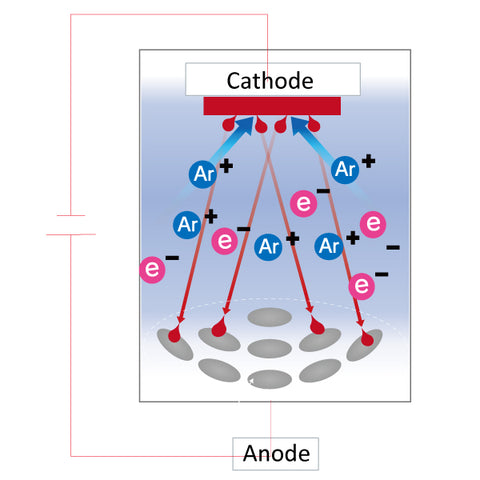

Dabei wird das Beschichtungsmaterial mit plasmaisiertem Argongas beaufschlagt und geordnet auf der Filteroberfläche abgelagert.

Was ist Plasma?

Plasma wird oft als der vierte Aggregatzustand bezeichnet, der sich von fest, flüssig und gasförmig unterscheidet. Es handelt sich im Wesentlichen um eine Wolke geladener Teilchen, darunter Elektronen und Ionen, die ein kollektives Verhalten aufweisen.

Sie können sich Plasma als ein sehr energiereiches Gas vorstellen, das über genügend Energie verfügt, um Elektronen aus Atomen zu befreien und so eine Suppe aus geladenen Teilchen zu erzeugen.

Sputterprozess:

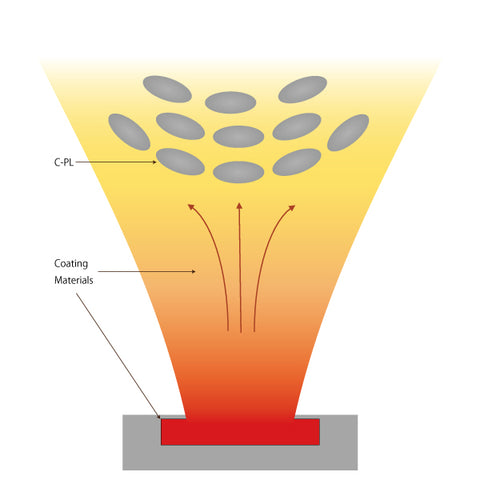

Beim Plasmasputtern wird ein Zielmaterial (die Quelle des Beschichtungsmaterials) mit energiereichen Partikeln aus dem Plasma bombardiert. Wenn diese Partikel auf das Ziel treffen, schlagen sie Atome aus ihm heraus. Diese herausgeschlagenen Atome wandern dann durch das Vakuum in der Kammer und lagern sich auf dem Substrat ab, wo sie einen dünnen Film bilden.

Stellen Sie sich vor, Sie spielen eine sehr mikroskopische Billardpartie, bei der die Plasmapartikel die Spielkugel, die Atome des Zielmaterials die Billardkugeln und das Substrat die Tasche sind. Das Ziel besteht darin, Atome gleichmäßig in das Substrat zu schießen.

Dieses Verfahren steht im Gegensatz zur herkömmlichen Vakuumverdampfung, bei der das Beschichtungsmaterial auf hohe Temperaturen erhitzt wird, bis es verdampft und an der Oberfläche haftet.

Das Plasmasputtern bietet Vorteile, beispielsweise dass empfindliche Materialien durch die Strahlungswärme nicht beschädigt werden, sodass über einen längeren Zeitraum hinweg mehrschichtige Beschichtungen möglich sind, die dichte, harte und dünne Beschichtungen ergeben.